“市場倒逼我們精打細算,但精打細算不能光靠喊口號,每個崗位摳出來的‘芝麻’,聚起來就是煉鐵的大效益!”漢鋼公司煉鐵工序負責人的一番話,道出了煉鐵工序以“精”固本、以“效”突圍的降本決心。漢鋼公司煉鐵工序打出“靶向降本、精益操作、技術創(chuàng)新”組合拳,為公司降本增效注入動能。

精益筑基,點燃高爐“新引擎”

漢鋼公司煉鐵工序將精益管理作為當作的行動指南,按“責任到崗、指標到人、激勵到位”原則,深化內(nèi)部市場化結算機制,與燒結、煉鋼工序清晰界定權責利,激活最小單元效益潛能。同時,以“指標最優(yōu)、成本最低、運行最穩(wěn)”為引領,制定《精益操作標準化規(guī)程》《關鍵指標日清日結管理辦法》,完善覆蓋原料結構、燃料比等核心指標的系統(tǒng)數(shù)據(jù)庫。通過數(shù)據(jù)實時采集、異常自動報警、績效動態(tài)排名,實現(xiàn)“指標引領、數(shù)據(jù)驅動、精準調(diào)控”閉環(huán)管理,高爐指標數(shù)據(jù)準確率、分析及時率均超98%。

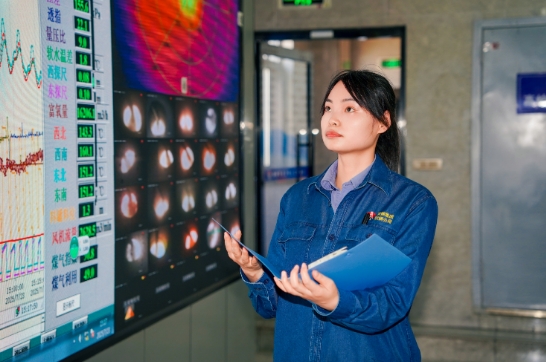

“通過‘五精’管理,我們正推動煉鐵生產(chǎn)從經(jīng)驗操作向數(shù)據(jù)化、模型化、智能化轉變,8月份截至目前入爐焦比較7月份再降1kg/t。”該工序高級技師毛潔成表示。各項經(jīng)濟技術指標持續(xù)優(yōu)化,成本競爭力顯著提升,這既是應對市場寒冬的“棉襖”,更是鍛造核心競爭力的“基石”。

精準降本,深挖成本“聚寶盆”

“現(xiàn)在班前會必算‘成本賬’,大家對現(xiàn)場跑冒滴漏較真得很。”漢鋼公司煉鐵工序原料作業(yè)區(qū)作業(yè)長李存書的感慨正是煉鐵工序精益理念落地生根的生動寫照。該工序積極倡導職工立足崗位開展“金點子”改善提案活動,讓精益思維滲透到生產(chǎn)全流程——從高爐爐前的每一次出鐵,到維修班組的每一次檢修,“人人盯著成本算、事事圍著效益轉”的氛圍日益濃厚。管理層聚焦大宗原料、能耗等“大成本”精準發(fā)力,一線職工則緊盯備件消耗、點滴浪費等“小消耗”精打細算,精益已從理念轉化為全員的自覺行動。

與此同時,技術創(chuàng)新也成為降本增效的強勁引擎。在“大風量、大富氧、大噴煤”技術路徑的引領下,關鍵參數(shù)的突破正持續(xù)撬動成本下降。“高爐提煤降焦再顯成效,小時煤量較之前提升7.4%!這放在過去想都不敢想,如今已然成為優(yōu)化爐況指標、驅動降本增效的日常操作常態(tài)值。”漢鋼公司煉鐵工序1#高爐主控室工長吳江望著屏幕上跳動的數(shù)字,語氣里滿是技術攻關帶來的自豪。這一歷史性突破的背后,是1#高爐團隊以系統(tǒng)思維破解冶煉瓶頸、用創(chuàng)新手段激活效能的深度實踐,為鐵前成本優(yōu)化提供了堅實的技術支撐。

精創(chuàng)提效,激發(fā)全員“智動力”

“我們給高爐風口裝了自制紅外測溫裝置,實時監(jiān)控溫度,異常時及時調(diào)劑,避免多起燒穿事故,減少休風時間。”漢鋼公司煉鐵工序高爐爐長張小帥介紹,這項“小發(fā)明”使單次事故處理時間縮短4小時,減少產(chǎn)量損失約1500噸,間接創(chuàng)效顯著。

該工序深入開展“堵漏洞 減浪費”創(chuàng)效活動,通過“全員找茬、專業(yè)立項、集中攻關”的聯(lián)動模式,2025年上半年累計收集監(jiān)督創(chuàng)效、經(jīng)營復核以及“查找提改獻”202項,涵蓋技術改造、技術改進、管理創(chuàng)新等多個類別,構建起“生產(chǎn)提效+管理堵漏+全員創(chuàng)效”的立體降本格局。

如今,該工序正將這些優(yōu)秀改善成果逐一固化為標準作業(yè)流程,從工具使用規(guī)范到設備巡檢頻次,從參數(shù)調(diào)控區(qū)間到故障應急方案,讓每一項智慧結晶都能轉化為可復制、可推廣的操作準則。此舉不僅讓單次改善的效益持續(xù)放大,更在日復一日的實踐中匯聚成推動成本優(yōu)化的“效益江河”,為企業(yè)長效降本注入源源不斷的動力。(漢鋼公司 何光釗 鄧鐵拓)